2025.09.01

2025.09.01

Wiadomości branżowe

Wiadomości branżowe

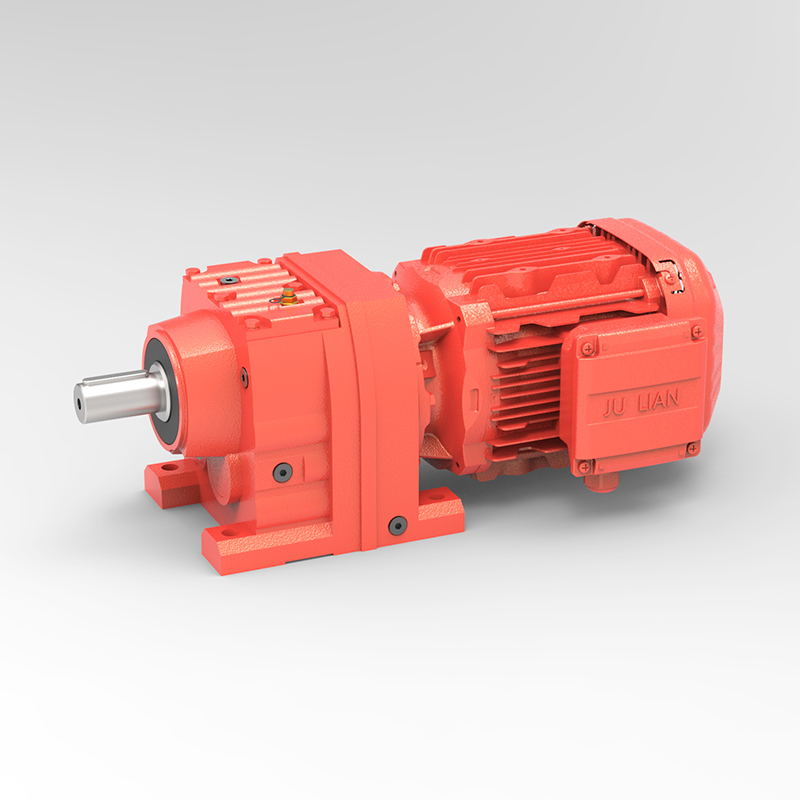

W układach przekładniowych urządzeń przemysłowych takich jak przenośniki, mieszalniki i obrabiarki CNC, Reduktory przekładni zębatej walcowej serii JR stały się szeroko stosowanym sprzętem podstawowym ze względu na ich efektywne przenoszenie mocy i stabilną pracę. Ich podstawowa zaleta wynika z właściwości konstrukcyjnych przekładni śrubowych: w porównaniu z przekładniami czołowymi przekładnie śrubowe mają spiralną konstrukcję zębów, co skutkuje większą powierzchnią styku zębów (około 1,5-2 razy większą niż w przypadku przekładni czołowych) podczas zazębiania. Taka konstrukcja rozprasza siłę działającą na powierzchnię zęba, zmniejsza miejscowe zużycie i minimalizuje obciążenia udarowe podczas przenoszenia, umożliwiając płynniejsze przenoszenie mocy.

Dzięki zoptymalizowanemu modułowi przekładni i konstrukcji przełożenia, produkty serii JR mogą osiągnąć szeroki zakres regulacji przełożenia od 0,1 do 1000, dostosowując się do różnorodnych potrzeb w zakresie przekładni — od zastosowań o niskiej prędkości i wysokim momencie obrotowym (takich jak przenośniki) po scenariusze charakteryzujące się dużą prędkością i niskim momentem obrotowym (takie jak precyzyjne obrabiarki). Dodatkowo przekładnie tej serii wykonane są z żeliwa lub staliwa, co zapewnia doskonałą sztywność i odprowadzanie ciepła. Może utrzymać stabilną pracę w zakresie temperatur otoczenia od -20 ℃ do 40 ℃, unikając deformacji skrzyni biegów lub zmniejszonej dokładności zazębienia przekładni spowodowanej zmianami temperatury. W porównaniu z innymi typami reduktorów, reduktory walcowe serii JR charakteryzują się wydajnością przekładni na poziomie 92% -96%, niższym zużyciem energii, niskimi kosztami konserwacji i długą żywotnością (8-12 lat przy normalnej konserwacji). Dlatego stały się preferowanym wyborem w przemysłowych systemach przesyłowych, które równoważą wydajność i niezawodność.

Osiowanie montażowe reduktorów walcowych serii JR ma bezpośredni wpływ na dokładność przekładni i żywotność. Nadmierne odchylenia mogą prowadzić do złego zazębienia kół zębatych, przyspieszonego zużycia łożysk, a nawet awarii sprzętu. Przed montażem należy ustalić punkt odniesienia: przyjmując za odniesienie linie osiowe wału wejściowego reduktora i wału wyjściowego silnika, odchyłki promieniowe i osiowe obu wałów muszą być zgodne ze specyfikacjami – odchylenie promieniowe (przesunięcie osi) powinno być kontrolowane w granicach 0,05 mm, a odchylenie osiowe (bicie końcowe) nie powinno przekraczać 0,02 mm. Jeżeli odchylenie przekracza dopuszczalny zakres, wymagana jest korekta poprzez regulację grubości uszczelki podstawy silnika lub przesunięcie położenia reduktora.

Podczas instalacji należy używać profesjonalnych narzędzi do wyrównywania, takich jak urządzenie do wyrównywania wskaźników zegarowych. Zamocuj czujnik zegarowy na końcu wału silnika, obróć oba wały przez jeden pełny cykl i zapisz maksymalne wartości odchylenia promieniowego i osiowego. Jeśli odchylenie przekracza normę, konieczne są stopniowe korekty, aż do spełnienia wymagań. W przypadku montażu z połączeniami łącznikowymi należy również kontrolować odstęp łączników: odstęp łączników elastycznych powinien wynosić 0,5-1 mm, natomiast łączniki sztywne wymagają ciasnego pasowania bez przerw, aby uniknąć dodatkowych sił promieniowych spowodowanych niewłaściwymi szczelinami. Po montażu należy przeprowadzić próbę bez obciążenia (1-2 godziny pracy) w celu sprawdzenia, czy reduktor działa płynnie i czy nie słychać nietypowych dźwięków. W międzyczasie monitoruj temperaturę łożysk (zwykle nie przekraczającą 70 ℃). Dopiero gdy wszystko jest w porządku, reduktor można uruchomić pod obciążeniem, upewniając się, że dokładność ustawienia instalacji spełnia wymagania dla długotrwałej, stabilnej transmisji.

Różnica w kontroli hałasu pomiędzy reduktorami walcowymi serii JR a zwykłymi reduktorami (takimi jak reduktory czołowych kół zębatych) wynika głównie z różnic w metodach zazębienia kół zębatych i konstrukcji konstrukcyjnej. Z punktu widzenia zasad zazębienia, przekładnie śrubowe reduktorów serii JR przyjmują „kontakt progresywny” podczas zazębiania się – powierzchnia zęba styka się stopniowo od jednego końca do drugiego, co skutkuje niewielkim uderzeniem w zazębienie i znacznie zmniejszonym hałasem o wysokiej częstotliwości (powyżej 2000 Hz) podczas przenoszenia. W przeciwieństwie do tego, powierzchnie zębów zwykłych reduktorów czołowych zapewniają natychmiastowy pełny kontakt, co prowadzi do dużego uderzenia w zazębienie i oczywistego „szumu zazębiania” o częstotliwościach hałasu skupionych w zakresie 1000-3000 Hz, co jest bardziej słyszalne dla ludzkiego ucha.

Praktyczne dane z testów pokazują, że przy tej samej prędkości (1500 obr./min) i obciążeniu (50% obciążenia znamionowego) hałas roboczy reduktorów walcowych serii JR wynosi 65–75 dB, podczas gdy zwykłych reduktorów czołowych wynosi 75–85 dB, a różnica hałasu wynosi 10–15 dB. Z punktu widzenia konstrukcji redukcji hałasu, skrzynia biegów reduktorów serii JR przyjmuje uszczelkę labiryntową i konstrukcję usztywniającą, która nie tylko zmniejsza wyciek oleju smarowego, ale także pochłania część hałasu wibracyjnego. Powierzchnia przekładni poddawana jest precyzyjnemu szlifowaniu (chropowatość powierzchni Ra≤0,8μm) w celu zmniejszenia hałasu powodowanego przez tarcie powierzchni zębów. Natomiast zwykłe reduktory mają przeważnie prostą konstrukcję skrzyni biegów i niższą precyzję przekładni (Ra≥1,6 μm), co skutkuje słabymi efektami kontroli hałasu. W scenariuszach wrażliwych na hałas (takich jak warsztaty przetwórstwa spożywczego i warsztaty obrabiarek precyzyjnych) przewaga reduktorów walcowych serii JR w zakresie niskiego poziomu hałasu jest bardziej widoczna, poprawiając środowisko pracy i zmniejszając wpływ hałasu na dokładność sprzętu.

Olej smarowy do reduktorów przekładni walcowych serii JR musi spełniać zarówno wymagania dotyczące „smarowania powierzchni zazębiających przekładni”, jak i „chłodzenia i odprowadzania ciepła”. Niewłaściwy dobór i wymiana może łatwo doprowadzić do usterek, takich jak zużycie przekładni i przegrzanie łożysk. Dobór oleju smarowego powinien opierać się na parametrach warunków pracy: w normalnej temperaturze (-10℃ do 30℃) i średnio-niskim obciążeniu (≤70% obciążenia znamionowego) (takich jak małe przenośniki) zaleca się przemysłowy olej przekładniowy zamknięty L-CKC 220. Ma umiarkowaną lepkość, może tworzyć stabilny film olejowy na powierzchni przekładni i ma dobrą płynność w niskich temperaturach, aby uniknąć trudności z uruchomieniem w zimie. W warunkach wysokiej temperatury (30 ℃ do 40 ℃) i dużych obciążeń (≥80% obciążenia znamionowego) (takich jak ciężkie mieszalniki) wymagany jest olej przekładniowy L-CKD 320, który ma większą odporność na utlenianie w wysokiej temperaturze i mniejsze zmiany lepkości wraz z temperaturą, dzięki czemu może wytrzymać większy nacisk na powierzchnię zęba.

Wymiana oleju smarowego musi przebiegać według ściśle określonych cykli: w ogólnych warunkach pracy pierwszy cykl wymiany wynosi 1000 godzin pracy, kolejne co 2000-3000 godzin. W przypadku trudnych warunków pracy (takich jak duże zapylenie i wysoka temperatura) cykl należy skrócić do co 1500 godzin. Proces wymiany wymaga standaryzowanego działania: w pierwszej kolejności należy zatrzymać maszynę i spuścić gorący olej ze skrzyni biegów (spuszczać olej, gdy temperatura oleju spadnie do 40-50℃, aby uniknąć oparzeń wysokotemperaturowych lub niepełnego spuszczenia oleju spowodowanego dużą lepkością oleju); przepłukać wnętrze skrzyni biegów i powierzchnię przekładni naftą lub dedykowanym środkiem czyszczącym w celu usunięcia osadów i zanieczyszczeń; po wyschnięciu środka czyszczącego dodać nowy olej w ilości podanej na tabliczce znamionowej reduktora (poziom oleju powinien znajdować się w środkowej pozycji miarki – zbyt wysoki poziom oleju może powodować podwyższoną temperaturę oleju, natomiast zbyt niski poziom oleju prowadzi do niedostatecznego smarowania); po dodaniu oleju uruchomić reduktor na biegu jałowym przez 10-15 minut, sprawdzić, czy poziom oleju jest w normie i czy nie ma wycieków, upewniając się, że olej smarujący jest równomiernie rozprowadzony na wszystkich powierzchniach zazębionych i łożyskach.

Warunki pracy przy dużym obciążeniu (takie jak przenośniki kopalniane i ciężkie kruszarki) stawiają niezwykle wysokie wymagania dotyczące nośności reduktorów walcowych serii JR. Aby zapewnić bezpieczną pracę sprzętu, potrzebne są naukowe techniki adaptacji. Po pierwsze, należy dokładnie obliczyć moment obciążenia: w oparciu o takie parametry, jak znamionowa wydajność przenoszenia urządzenia, masa materiału i wydajność przekładni, oblicz rzeczywisty wymagany moment obrotowy. Znamionowy wyjściowy moment obrotowy reduktora musi być 1,2-1,5 razy większy niż rzeczywisty moment obciążenia, aby zachować margines bezpieczeństwa i uniknąć przeciążenia - na przykład, jeśli rzeczywisty moment obciążenia wynosi 800N·m, należy wybrać model o znamionowym wyjściowym momencie obrotowym ≥960N·m.