2025.09.15

2025.09.15

Wiadomości branżowe

Wiadomości branżowe

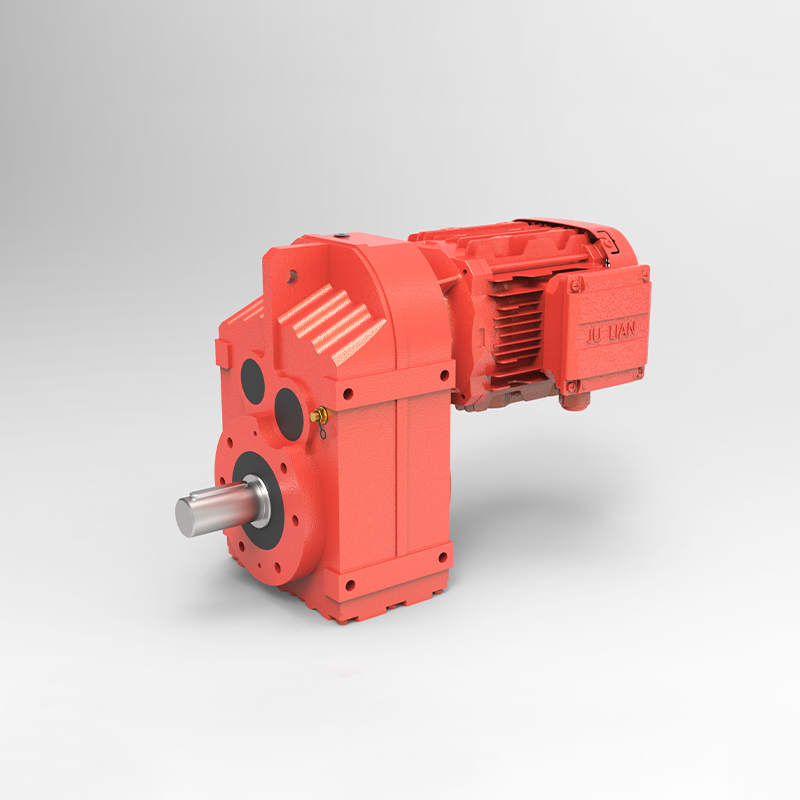

W dziedzinie przemysłowego przesyłu energii, reduktory śrubowe z wałem równoległym są powszechnie cenione za wysoką wydajność i kompaktową konstrukcję. Pierwszym i najważniejszym krokiem w kierunku wykorzystania ich pełnego potencjału jest właściwy proces selekcji. Wymaga to dokładnego rozważenia kilku kluczowych parametrów, z których najważniejszymi są przełożenie skrzyni biegów, znamionowy moment obrotowy, moc wejściowa i konfiguracja montażu. Przełożenie przekładni określa zależność między prędkością silnika a prędkością wału wyjściowego i musi być dokładnie dopasowane do wymagań aplikacji; niedopasowanie może znacząco obniżyć wydajność systemu. Nominalny moment obrotowy, reprezentujący maksymalny moment obrotowy, jaki reduktor może bezpiecznie przenosić przez dłuższy okres, powinien uwzględniać wystarczający margines bezpieczeństwa, aby wytrzymać obciążenia rozruchowe lub udarowe. Moc wejściowa musi być zgodna z mocą silnika, aby reduktor mógł wytrzymać siłę napędową. Oprócz tych podstawowych parametrów, w procesie decyzyjnym, aby wybrać reduktor o odpowiednim stopniu ochrony, należy wziąć pod uwagę czynniki środowiskowe, takie jak temperatura, wilgotność i obecność gazów korozyjnych. Przemyślany wybór nie tylko gwarantuje bezpieczną i niezawodną pracę sprzętu, ale także przyczynia się do znacznie dłuższej żywotności.

Prawidłowy montaż reduktora z wałem równoległym jest kluczowym czynnikiem zapewniającym jego płynną i wydajną pracę. Nieprawidłowa instalacja jest główną przyczyną przedwczesnych awarii i spadku wydajności. Przede wszystkim fundament musi być płaski, solidny i zdolny unieść całe obciążenie eksploatacyjne sprzętu. Najbardziej krytycznym krokiem podczas instalacji jest zapewnienie dokładnego ustawienia sprzęgieł pomiędzy reduktorem, silnikiem napędowym i napędzanym sprzętem. Znacząca niewspółosiowość może generować nadmierne siły promieniowe i osiowe, prowadząc do przedwczesnego zużycia łożysk i przekładni, a w skrajnych przypadkach do uszkodzenia wału. Po potwierdzeniu osiowania wszystkie śruby mocujące należy dokręcić określonym momentem obrotowym, aby zapewnić bezpieczne i niezawodne połączenie. Po montażu nie należy od razu rozpoczynać pracy przy pełnym obciążeniu. Należy przeprowadzić wstępną jazdę próbną bez obciążenia, aby sprawdzić, czy nie występują nietypowe wibracje, hałasy lub nadmierne ciepło. Dopiero po potwierdzeniu, że wszystkie wskaźniki działają prawidłowo, należy stopniowo zwiększać obciążenie, aż reduktor osiągnie ustalony stan pracy.

Hałas generowany przez reduktor podczas pracy jest nie tylko uciążliwością dla środowiska pracy, ale także wiarygodnym barometrem jego stanu zdrowia. Do hałasu mogą przyczyniać się różne czynniki, przede wszystkim niewystarczająca precyzja zazębienia przekładni, słabe smarowanie i wibracje obudowy. Precyzyjne przekładnie z hartowanymi zębami zapewniają płynne zazębianie, redukując uderzenia i tarcie, co z kolei obniża poziom hałasu. I odwrotnie, jeśli precyzja wykonania przekładni jest niska lub jeśli podczas pracy następuje zużycie, może to prowadzić do nierównego zazębienia i ostrego gwizdania. Wybór i stan środka smarnego również mają ogromne znaczenie; odpowiedni środek smarny tworzy na powierzchniach przekładni film ochronny, który skutecznie pochłania uderzenia i tłumi hałas. Co więcej, luźne połączenie pomiędzy obudową reduktora a fundamentem lub jakiekolwiek luźne elementy wewnętrzne mogą również generować wibracje, prowadzące do głębokiego buczenia. Aby skutecznie kontrolować hałas, należy nie tylko wybrać wysokiej jakości reduktor, ale także regularnie sprawdzać zużycie przekładni, dbać o prawidłowe działanie układu smarowania i dokręcać wszystkie śruby łączące.

Proaktywny i naukowy plan konserwacji jest niezbędny do osiągnięcia długiej i niezawodnej żywotności reduktora z wałem równoległym. Sercem tego planu jest zarządzanie olejem smarowym. Olej nie tylko smaruje i chłodzi, ale także usuwa cząstki metalu powstałe w wyniku zużycia. Dlatego też dobór odpowiedniego rodzaju oleju smarowego jest kluczowy i powinien być ściśle zgodny z zaleceniami producenta. Częstotliwość wymiany oleju należy ustalić na podstawie warunków pracy, temperatury otoczenia i stopnia zanieczyszczenia oleju. Generalnie zaleca się dokonanie pierwszej wymiany oleju po okresie początkowej eksploatacji, a kolejne wymiany w oparciu o faktyczny stan oleju. Oprócz smarowania ważne jest regularne sprawdzanie wszystkich uszczelek reduktora, aby zapobiec wyciekom oleju. Zużycie przekładni to jedna z najczęstszych usterek reduktorów, często spowodowana przeciążeniem, niewłaściwym smarowaniem, wnikaniem ciał obcych lub złym ustawieniem montażu. Kluczem do zapobiegania zużyciu jest unikanie przeciążeń, stosowanie odpowiedniego środka smarnego i regularne monitorowanie jakości oleju. Przestrzegając tych szczegółowych praktyk konserwacji, można skutecznie zapobiec większości potencjalnych awarii, zapewniając długoterminową stabilność i niezawodność reduktora.